русский

русский

Автоматизация склада — это не только снижение трудозатрат. Она направлена на повышение производительности, обеспечение стабильной точности и долгосрочной эксплуатационной надежности. Автоматизированные системы, такие как кран-штабелер для хранения и обработки паллетных грузов, вертикальные складские подъёмники для автоматизации и автоматизированные системы перемещения паллет, сегодня считаются неотъемлемой частью инфраструктуры современных распределительных центров. Однако, как и в случае любой механической системы, срок службы этих решений во многом зависит от конструкции, условий эксплуатации и обслуживания.

Срок службы автоматизированного оборудования редко является фиксированной величиной. На него влияют несколько переменных:

| Фактор | Типичное влияние на продолжительность жизни | Примечания |

| Использование грузоподъемности | Высокие нагрузки сокращают срок службы | Более 80% мощности сокращает срок службы двигателя примерно на 25% |

| Операционная среда | Пыль, влажность и перепады температур ускоряют износ | Идеально: 18–25°C, мало пыли |

| Частота технического обслуживания | Профилактическое обслуживание продлевает срок службы до 40% | Отсутствие смазки является основной причиной выхода из строя |

| Системный дизайн и качество | Более качественные компоненты служат дольше | Конструкции, сертифицированные по ISO, часто служат на 20% дольше |

| Обучение операторов | Неправильное использование сокращает часы работы | Остановки, вызванные ошибками, сокращают срок службы коробки передач |

Например, данные Европейской федерации по обработке материалов показывают, что Кран-штабелер для хранения и перемещения грузов на поддонах В чистых и ухоженных помещениях они могут эффективно работать в течение 15–20 лет, тогда как запущенные системы могут потребовать капитальной замены в течение 8–10 лет.

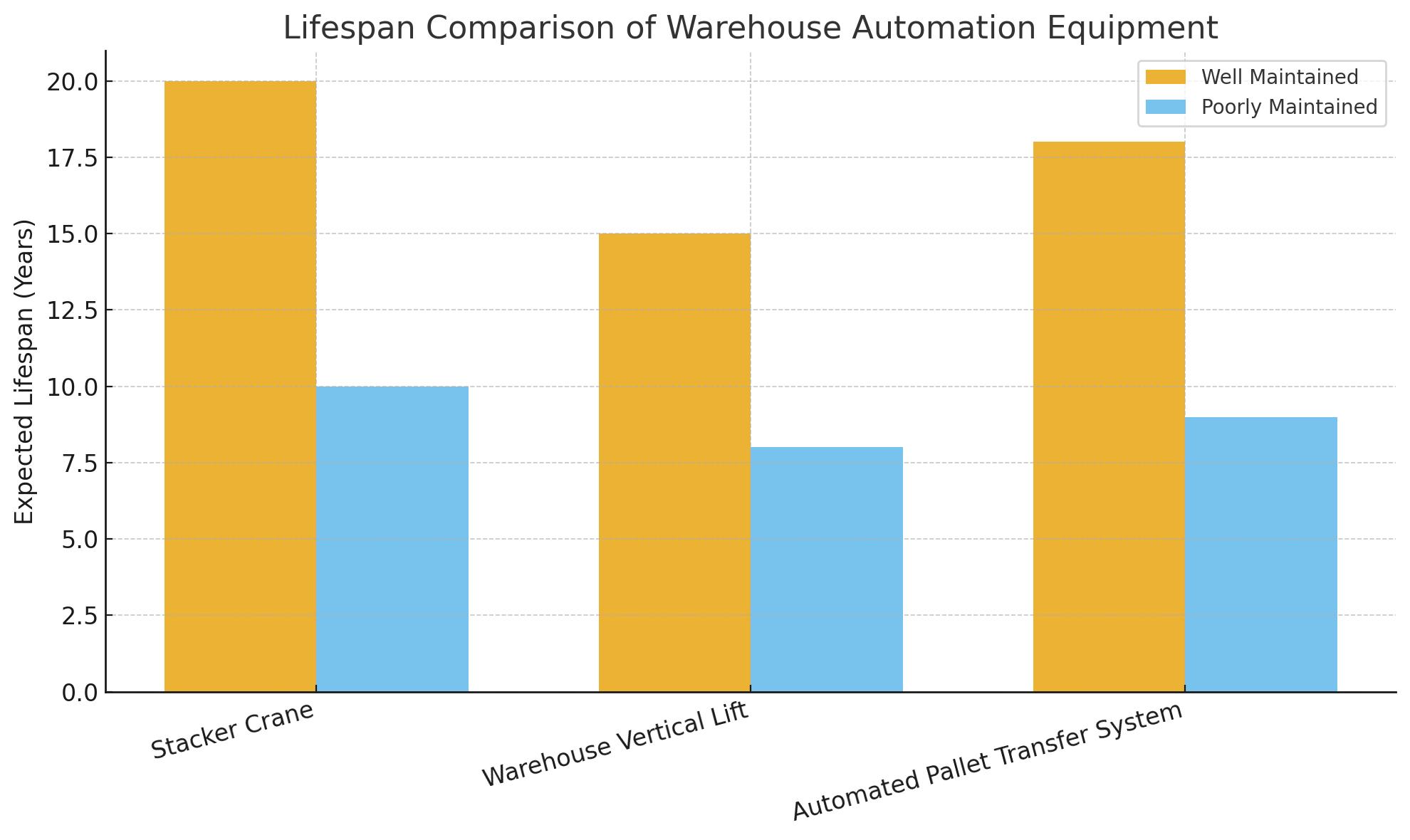

На приведенной выше диаграмме сравнивается ожидаемый срок службы трех основных систем автоматизации склада — кран-штабелер для хранения и обработки грузов на поддонах, вертикальные подъемники для автоматизации склада и Автоматизированная система перемещения поддонов —при различных условиях эксплуатации.

Эти данные подчеркивают, почему плановое обслуживание, мониторинг состояния и своевременная замена деталей — это не просто передовая практика, а важнейшие инвестиции в эффективность склада.

Автоматизированные системы редко выходят из строя без сигналов. Раннее выявление признаков неисправности критически важно для предотвращения незапланированных простоев.

Система вертикального подъема на складе, которая начинает потреблять на 10–15 % больше электроэнергии, чем обычно, может иметь изношенные двигатели или смещенные направляющие.

Если автоматизированная система перемещения поддонов начинает неправильно размещать поддоны один раз за 500 циклов, а не один раз за 5000, это тревожный сигнал.

Подшипники и редукторы в кранах-штабелерах часто создают ощутимую вибрацию перед серьезным выходом из строя.

Когда кран-штабелер для единичных грузов начинает тратить на цикл извлечения 12 секунд вместо проектных 8–9 секунд, ухудшение производительности становится очевидным.

Отраслевые показатели показывают, что более 4% простоев в месяц считаются чрезмерными на автоматизированных складах.

Продление срока службы складской автоматизации требует сочетания технических усовершенствований и регулярного обслуживания.

Смазывайте критически важные компоненты с интервалами, рекомендованными производителем.

Используйте датчики вибрации и тепловизионные камеры для прогнозирования неисправностей до их возникновения.

Избегайте непрерывной работы кранов или подъемников с максимальной номинальной нагрузкой. Работа с нагрузкой 70–80% от максимальной увеличивает срок службы системы почти на 30%.

Пылевые фильтры, регулировка температуры и контроль влажности предотвращают преждевременный износ чувствительной электроники и двигателей.

Модернизация старых систем с помощью современных ПЛК (программируемых логических контроллеров) или сервоприводов может повысить точность и снизить нагрузку на механические части.

По данным полевых исследований на многоярусных складах, хорошо обученный оператор может сократить число инцидентов, связанных со столкновениями, более чем на 40%.

Автоматизация склада — это долгосрочная инвестиция. Выбор оборудования, например, крана-штабелера, для хранения и обработки грузов на поддонах или вертикальные подъемники для автоматизации склада Без учёта стоимости жизненного цикла может привести к преждевременной замене. Комплексный подход включает в себя:

Оценка совокупной стоимости владения (TCO) вместо первоначальных затрат.

Планирование бюджета на техническое обслуживание с самого начала.

Создание плана замены компонентов с коротким сроком службы (например, датчиков, роликов).

При правильном внедрении автоматизированная система перемещения поддонов может надежно работать более 15 лет при условии поддержки ее прогнозной аналитикой и плановыми проверками.

| Тип оборудования | Ожидаемый срок службы (при хорошем состоянии) | Сокращение срока службы (плохое обслуживание) |

| Кран-штабелер для хранения грузов на поддонах | 18–20 лет | 8–10 лет |

| Вертикальные подъемники для автоматизации склада | 12–15 лет | 6–8 лет |

| Автоматизированная система перемещения поддонов | 15–18 лет | 7–9 лет |

Автоматизация склада больше не является факультативом для компаний, стремящихся к масштабированию. Однако сама по себе автоматизация не гарантирует эффективности. Срок службы систем напрямую зависит от того, как ими управляют — от контроля загрузки до предиктивного обслуживания. Отслеживая ранние сигналы тревоги и инвестируя в регулярное обслуживание, компании могут максимально увеличить отдачу от инвестиций в автоматизацию и гарантировать надежную работу систем на протяжении десятилетий.

Авторское право @ 2026 Nanjing Huayide Logistics Technology Co., Ltd. Все права защищены.

Сеть поддерживается

Сеть поддерживается